Dlaczego redukcja hałasu mechanicznego jest priorytetem inteligentnej inżynierii

Hałas mechaniczny jest często traktowany jako nieunikniony. Jakby był ceną produktywności, produktem ubocznym postępu. Szum, zgrzyt lub grzechotanie sprzętu to sygnał ostrzegawczy. Hałas może sygnalizować nieefektywność, przyspieszone zużycie lub wadliwą instalację. Pozostawiony bez kontroli, wpływa nie tylko na bezpieczeństwo pracowników, ale także na wydajność sprzętu przemysłowego i wyniki finansowe.

Zrozumienie i redukcja hałasu mechanicznego to forma precyzyjnej kontroli. Wraz z zaostrzaniem przepisów i rosnącymi oczekiwaniami dotyczącymi konserwacji predykcyjnej, wczesne rozwiązanie problemu jest zarówno mądrzejsze, jak i bardziej zrównoważone.

Mechaniczna redukcja hałasu ma znaczenie. Ma ona bezpośredni wpływ na żywotność sprzętu. Istnieją środki, które pozwalają jej uniknąć, takie jak mocowania antywibracyjne i mapowanie hałasu. Celem końcowym jest czystsza, cichsza i bardziej wydajna praca.

Źródła hałasu mechanicznego: awaria

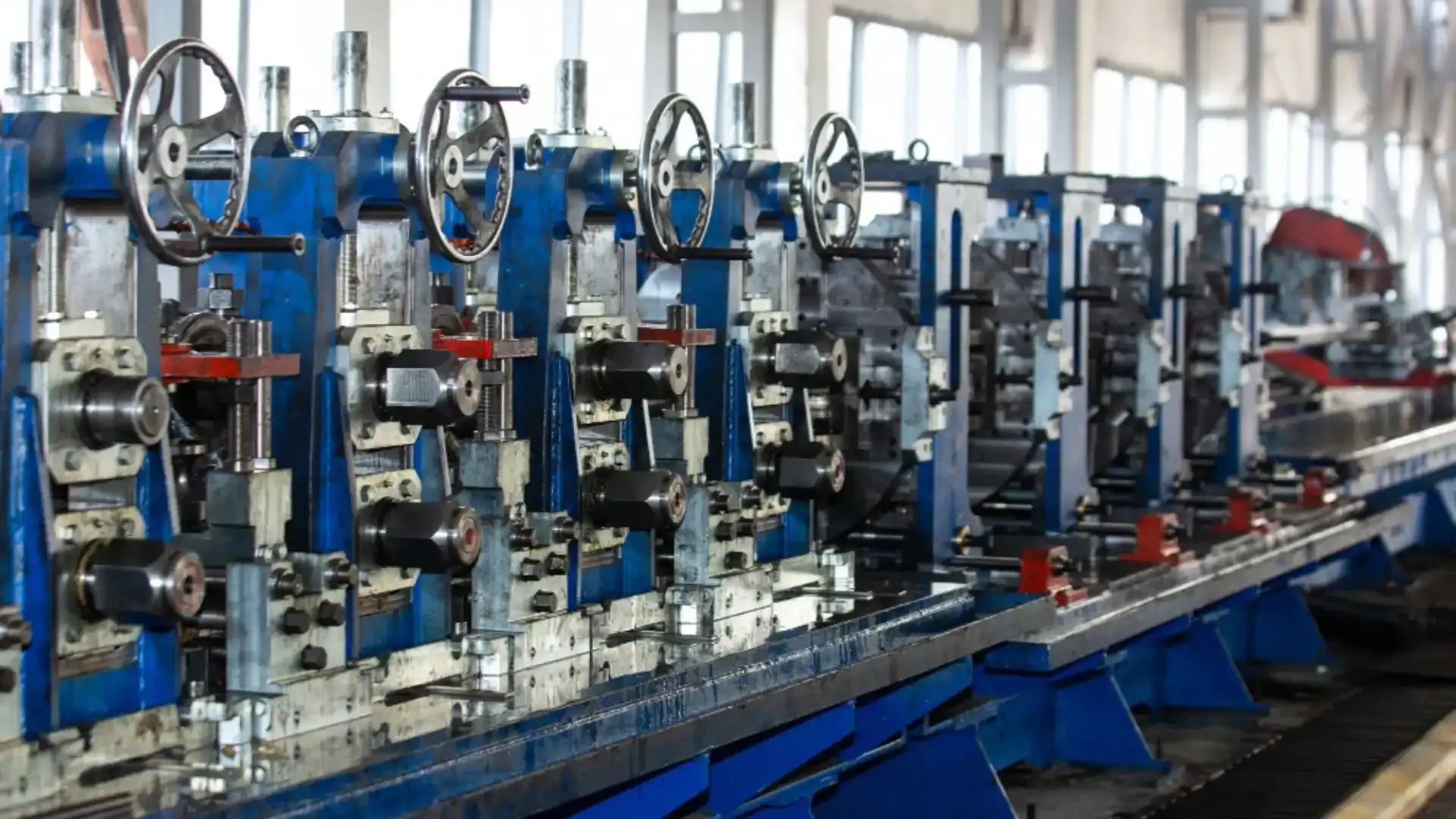

Każda maszyna przemysłowa generuje dźwięk. Jednak kiedy dźwięk ten zmienia się z operacyjnego w zakłócający, często jest to spowodowane hałasem mechanicznym spowodowanym przez konkretne, możliwe do skorygowania problemy. Aby skutecznie go ograniczyć, należy najpierw zrozumieć jego źródło.

Tarcie, rezonans i brak równowagi: główne czynniki szumu

W istocie, hałas mechaniczny powstaje, gdy ruchome elementy nieprawidłowo ze sobą współdziałają. Może to wpłynąć na żywotność sprzętu i zwiększyć częstotliwość konserwacji. Za większość problemów odpowiadają cztery główne przyczyny:

- Tarcie między ruchomymi częściami. Często spowodowane niedostatecznym smarowaniem, zużytymi łożyskami lub niewystarczającym luzem.

- Rezonans, w którym części maszyny lub konstrukcji wibrują z własną częstotliwością, znacznie wzmacnia dźwięk.

- Brak równowagi w obracających się urządzeniach, takich jak wentylatory, dmuchawy i pompy, powoduje nierównomierny ruch i hałas.

- Niewspółosiowość wałów, pasów lub sprzęgieł silnika powodująca silne drgania i szybką awarię podzespołów.

Transmisja strukturalna: jak rozprzestrzenia się hałas

Hałas jest nieodłączną cechą każdej maszyny, ale jeśli zostanie niewłaściwie zamontowana, sytuacja może się jeszcze pogorszyć. Bez odpowiednich mocowań antywibracyjnych lub systemów separujących energia mechaniczna jest przekazywana bezpośrednio do otaczających ją struktur:

- Sztywne elementy złączne mogą przenosić energię drgań do belek, podłóg i ścian.

- Stałe mocowania bez tłumienia pozwalają na rozprzestrzenianie się energii przez płyty betonowe lub platformy metalowe.

- Słaba izolacja strukturalna oznacza, że hałas nie jest już lokalny: staje się problemem obejmującym cały teren. Potencjalnie wpływa to na działalność, która nie ma bezpośredniego związku strukturalnego z źródłem hałasu.

Skutek? Jeden źle ustawiony wentylator lub sprężarka może zanieczyścić środowisko akustyczne całej hali fabrycznej. Pojedyncza głośna maszyna może wydawać się niczym szczególnym, ale otwiera drogę do nieefektywności, gdzie inne problemy mogą się lawinowo pojawiać jeden po drugim.

Przykłady branżowe: Gdzie hałas ukrywa się na widoku

Hałas mechaniczny rzadko pochodzi z jednego, wyraźnego źródła. Kumuluje się subtelnie i systematycznie w obrębie danego miejsca. Oto kilka typowych przyczyn:

- Sprężarki z luźnymi wewnętrznymi mocowaniami lub przestarzałymi podkładkami izolacyjnymi

- Pompy pracujące przy obciążeniach wykraczających poza wymagania projektowe, powodujące kawitację i wibracje

- Przenośniki z zużytymi rolkami lub niewyważonymi układami napędowymi

- Urządzenia HVAC przenoszące drgania przez kanały i ramy wsporcze

- Agregaty prądotwórcze, szczególnie w obudowach kontenerowych, wytwarzają hałas o niskiej częstotliwości, jeśli nie są odpowiednio izolowane

Często te dźwięki są „normalizowane”, aż stają się nie do zignorowania. Wtedy szkody mogą już być wyrządzone.

Ukryty koszt hałasu mechanicznego

Hałas mechaniczny jest często bagatelizowany jako nieunikniony produkt uboczny, ale w rzeczywistości jest to akustyczna oznaka utraty energii. Gdy maszyny generują nadmierne wibracje, nie pracują z pełną wydajnością mechaniczną.

Według badań przeprowadzonych przez ASHRAE i CIBSE nawet 5–10% spadek wydajności wentylatora spowodowany brakiem równowagi lub wibracjami może prowadzić do wzrostu zużycia energii o 15% lub więcej, szczególnie w systemach HVAC o zmiennej prędkości, pracujących w szerokim zakresie obciążeń.

Zużycie sprzętu i nieplanowane przestoje

Im więcej wibracji wibruje Twoja maszyna, tym szybciej się starzeje. Zmęczenie wywołane wibracjami obciąża połączenia konstrukcyjne, łożyska wałów, obudowy i systemy montażowe. Z czasem prowadzi to do pęknięć, poluzowania się elementów złącznych i przedwczesnej awarii części.

W środowiskach przemysłowych o dużych wymaganiach oznacza to więcej nieplanowanych przestojów i wyższą częstotliwość wymian, a oba te czynniki kosztują znacznie więcej niż proaktywne zarządzanie hałasem i wibracjami.

A ponieważ drgania często przenoszą się poprzez połączenia konstrukcyjne, awaria jednej części systemu może wywołać kaskadowe skutki w innych częściach.

Czynniki ludzkie: zmęczenie, stres i luki w komunikacji

Wysoki poziom hałasu w tle utrudnia skuteczną komunikację werbalną, zagłuszając alarmy lub instrukcje, co stanowi bezpośrednie zagrożenie dla bezpieczeństwa w każdym obiekcie, gdzie koordynacja w czasie rzeczywistym ma kluczowe znaczenie. To pogorszenie wydajności zespołu jest subtelne, ale znaczące, zwłaszcza z biegiem czasu.

To, co czyni ten problem szczególnie podstępnym, to jego subtelność. W przeciwieństwie do zepsutej maszyny, obniżona wydajność zespołu spowodowana złymi warunkami akustycznymi nie jest widoczna w dziennikach ani raportach konserwacyjnych. Przejawia się jednak wolniejszym wykonywaniem zadań, częstszymi błędami i niższym morale. Jeśli operator wózka widłowego nie usłyszy głośnego ostrzeżenia lub technik nie usłyszy alarmu dźwiękowego, konsekwencje mogą być natychmiastowe i poważne.

Ryzyko prawne i zgodności

Zgodnie z brytyjskimi przepisami dotyczącymi kontroli hałasu w miejscu pracy (2005) , dostosowanymi do dyrektywy UE 2003/10/WE , pracodawcy są zobowiązani do oceny i zarządzania ryzykiem hałasu.

Jeśli dzienne poziomy narażenia przekraczają 80 dB(A), należy podjąć odpowiednie działania. Przy 85 dB(A) obowiązkowe jest stosowanie ochrony słuchu. A narażenie powyżej 87 dB(A) jest sztywnym limitem prawnym. Ignorowanie tych przepisów wiąże się z kontrolą organów regulacyjnych, odpowiedzialnością prawną i uszczerbkiem na reputacji.

Podobnie w USA normy OSHA dotyczące hałasu wymagają wprowadzenia kontroli technicznych lub administracyjnych po przekroczeniu progu narażenia 90 dB(A). Hałas mechaniczny, który nie jest korygowany, to niespełnienie wymogów.

Faza projektowania: zrób to dobrze, zanim zacznie się psuć

Hałas mechaniczny rzadko jest wynikiem wadliwego jednego elementu. Częściej jest konsekwencją procesu projektowego, w którym priorytetowo traktowano nośność, efektywność wykorzystania przestrzeni lub szybkość montażu, nie uwzględniając w pełni wpływu drgań.

Po zainstalowaniu maszyn, możliwości skutecznej kontroli hałasu drastycznie maleją. Dlatego faza projektowania to najlepsza okazja, aby zapobiec temu, by hałas przemysłowy stał się problemem systemowym. Utrzymanie porządku, zanim zacznie hałasować, jest szybsze, tańsze i znacznie bardziej zrównoważone.

Niebezpieczeństwo projektowania pod kątem funkcjonalności, a nie wibracji

W środowiskach przemysłowych układ mechaniczny jest często dyktowany przez funkcjonalność, dostęp lub ograniczenia przestrzenne. Jednak gdy redukcja hałasu mechanicznego nie jest priorytetem na etapie projektowania, drgania konstrukcyjne mogą zostać wkomponowane w sam budynek.

Urządzenia takie jak sprężarki, przenośniki taśmowe czy systemy HVAC są często sztywno montowane na stalowych ramach, płytach stropowych lub antresolach. Bez odpowiedniej izolacji konstrukcje te działają jak wzmacniacze rezonansowe, przenosząc, a nawet wzmacniając hałas na podłogi i ściany.

Rezultat? Maszyna, która sama w sobie może być akustycznie kompatybilna, nagle staje się źródłem hałasu strukturalnego, oddziałującego na wiele stref w zakładzie. W tym momencie modernizacja mocowań antywibracyjnych staje się droższa, bardziej inwazyjna i znacznie mniej skuteczna. Pomyślmy też o przestojach.

Izolacja komponentów: niedoceniany bohater kontroli hałasu

Izolacja wibracji maszyn jest fundamentalna. W wielu projektach ten aspekt jest pomijany lub pozostawiany do późniejszej poprawy. Odizolowując hałaśliwy sprzęt od konstrukcji nośnych za pomocą sprężystych podkładek, mocowań sprężynowych lub podstaw bezwładnościowych, inżynierowie mogą znacząco zredukować przenoszone drgania.

Celem jest przerwanie połączenia między maszyną wibrującą a konstrukcją, do której jest przymocowana. Takie podejście redukuje hałas przemysłowy i chroni maszynę przed siłami reakcji, które mogłyby wpłynąć na kalibrację i żywotność.

Weźmy na przykład wysokoobrotową pompę odśrodkową. Zamontowana bezpośrednio na sztywnej płycie betonowej bez izolacji, energia obrotowa pompy generuje drgania w podłożu, które odbijają się w urządzeniu. Te odbite siły mogą powodować niewspółosiowość wału silnika, przyspieszać zużycie łożysk i zaburzać przepływ.

Zastosowanie sprężynowych mocowań lub podkładek elastomerowych w celu odizolowania pompy u podstawy zapobiega cofaniu się energii do maszyny i minimalizuje przenoszenie hałasu na konstrukcję całego obiektu.

Oto kilka przykładów strategicznej izolacji:

- Izolatory sprężynowe do agregatów chłodniczych HVAC montowanych na dachach

- Mocowania neoprenowe do wewnętrznych pomieszczeń pompowych

- Podłogi pływające lub podstawy bezwładnościowe pod maszynami obrotowymi

Zrozumienie sztywności, tłumienia i stosunków masy

Aby skutecznie ograniczyć drgania na etapie projektowania, należy zrozumieć wzajemne oddziaływanie sztywności, tłumienia i masy: trzech podstawowych elementów każdego układu kontroli drgań.

- Sztywność określa, jak bardzo system jest odporny na odkształcenia. Wysoka sztywność przenosi więcej drgań, podczas gdy niższa pozwala na lepsze pochłanianie energii (kosztem większego ruchu).

- Tłumienie odnosi się do zdolności pochłaniania i rozpraszania energii drgań. Zbyt słabe tłumienie prowadzi do pików rezonansowych; zbyt duże może ograniczyć responsywność systemu.

- Stosunek masy porównuje masę izolatora z masą urządzenia. Wyższy stosunek masy zazwyczaj zapewnia lepszą izolację. Dlatego do mocowania lekkiego sprzętu, który w przeciwnym razie przekazywałby każdy impuls, stosuje się ciężkie bloki bezwładnościowe.

Zapobieganie jest tańsze niż leczenie

Modernizacja izolacji wibracyjnej w istniejącym systemie przypomina próbę naprawy fundamentów, gdy budynek już stoi. Jest to kosztowne, inwazyjne i mniej skuteczne. Może się okazać, że konieczne będzie podnoszenie sprzętu, aby zainstalować izolatory pod aktywnymi liniami, co będzie wymagało wyłączeń i skomplikowanych operacji podnoszenia.

Albo może zaistnieć konieczność wzmocnienia antresoli, która nigdy nie była zaprojektowana z myślą o wytrzymywaniu obciążeń dynamicznych, co znacznie zwiększy koszty materiałów i zakłóci przepływ prac.

W innych przypadkach rozwiązaniem jest montaż ekranów akustycznych lub okładzin tłumiących. Nie dlatego, że to najlepsze rozwiązanie, ale dlatego, że jest to jedyne dostępne. Takie środki rzadko eliminują przyczynę problemu. Jedynie łagodzą jego skutki.

Modernizacja i redukcja hałasu: co naprawdę działa

Najlepiej nie sięgać po modernizację, ale jeśli to jedyna szansa na optymalizację działalności, można coś z tym zrobić. Modernizacja skutecznych rozwiązań mechanicznej redukcji hałasu jest możliwa w istniejących obiektach przemysłowych, gdzie koszty zaniechania przekładają się na nieefektywność, zużycie i niezgodność z przepisami.

Strategiczne podejście do rozwiązań modernizacyjnych może przynieść realny wzrost wydajności bez zakłócania produkcji.

Mocowania i podkładki antywibracyjne

Jednym z najskuteczniejszych rozwiązań jest montaż pod hałaśliwymi maszynami podkładek antywibracyjnych lub izolacyjnych, takich jak nasze VIbro EP lub DECIBEL SMR . Elementy te oddzielają sprzęt od konstrukcji, pochłaniając energię kinetyczną i redukując hałas przenoszony przez konstrukcję.

Na przykład, podkładki antywibracyjne wykonane z neoprenu lub elastomerów kompozytowych idealnie nadają się do lżejszych maszyn, takich jak małe wentylatory, terminale HVAC czy urządzenia montowane na stole warsztatowym. Cięższe maszyny, takie jak pompy, generatory czy prasy, często wymagają izolatorów sprężynowych lub podstaw bezwładnościowych, aby poradzić sobie zarówno z obciążeniem, jak i amplitudą drgań.

Kluczem jest dobór odpowiedniego poziomu ugięcia w oparciu o częstotliwość pracy maszyny i częstotliwość rezonansową podłogi lub płyty. Zbyt duże lub zbyt małe wymiary systemu izolacji prowadzą do marnotrawstwa budżetu i ograniczenia skuteczności.

Obudowy i osłony akustyczne

W przypadku maszyn, które emitują hałas w powietrzu w takim samym stopniu, jak przenoszą drgania strukturalne, dodanie obudów lub barier akustycznych może znacząco obniżyć poziom dB w otaczających obszarach roboczych.Sprawdź nasze rozwiązania na zamówienie .

Obudowy te wykorzystują izolację dźwiękochłonną od wewnątrz, połączoną z panelami o dużej masie lub perforowanymi powłokami metalowymi na zewnątrz. Muszą być również zaprojektowane tak, aby umożliwić przepływ powietrza chłodzącego i dostęp do konserwacji, co jest szczegółem zbyt często pomijanym w przypadku źle wykonanych modernizacji.

Mobilne ekrany akustyczne mogą również pomóc w izolowaniu źródeł hałasu, np. przenośnych sprężarek lub stanowisk spawalniczych.

Przykład z życia wzięty: Wyciszanie działającej instalacji

W jednym z brytyjskich zakładów pakujących operatorzy zgłaszali nadmierne wibracje i hałas dochodzący z zestawu starzejących się silników przenośników pracujących w pobliżu laboratorium kontroli jakości. Wstrzymanie produkcji nie wchodziło w grę.

Zespół modernizacyjny przeprowadził badanie wibracji , zidentyfikował słabe punkty mocowania i zainstalował sprężyste szyny izolacyjne pod linią przenośnika. W ciągu 24 godzin hałas strukturalny w sąsiednich pomieszczeniach spadł o 7 dB(A), bez zakłócania pracy.

Sukces tego typu zależy od precyzyjnej diagnostyki, doświadczonych instalatorów i szybko utwardzających się środków, które minimalizują przestoje.

Ustal priorytety tego, co najważniejsze

Nie każda maszyna wymaga takiego samego poziomu konserwacji. Podczas modernizacji należy zacząć od:

- Sprzęt pracujący w sposób ciągły lub w pobliżu zajmowanych miejsc pracy

- Jednostki instalowane na podwyższonych piętrach lub wspólnych elementach konstrukcyjnych

- Maszyny z dużymi nierównomiernymi obciążeniami lub starzejącymi się podzespołami

- Miejsca, w których istnieje ryzyko przekroczenia dopuszczalnych poziomów hałasu w miejscu pracy

Użyj narzędzia do mapowania hałasu lub miernika drgań, aby zidentyfikować punkty newralgiczne, a następnie stwórz macierz priorytetyzacji opartą na liczbie godzin pracy, ryzyku narażenia oraz stosunku kosztów do korzyści. Możesz też poprosić o profesjonalną konsultację , a my pomożemy.

Skontaktuj się z nami już dziś i zoptymalizuj swoje działania!

NAJNOWSZE BLOGI

07.11.2025 Inteligentne czujniki do kontroli hałasu za pomocą sztucznej inteligencji w akustyce budynków

21.10.2025 Jak poprawić wydajność fabryki w Przemyśle 4.0? Kontrola hałasu!

17.10.2025 Wyciszanie centrów danych w erze chłodzenia cieczą